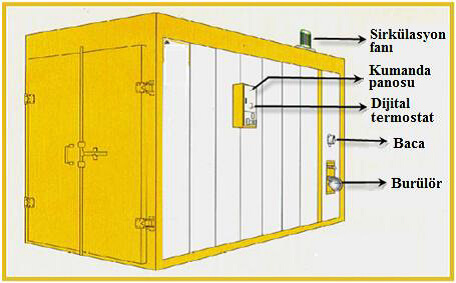

Toz boya fırınları, elektrostatik yöntemle kabin içerisinde boyanmış parçaların pişirilmesi ve boyama işinin tamamlanması için kullanılan aygıtlardır (Resim 1.1). Toz boya fırınlanması işlemi, fırının her yerine ulaşan sıcak hava akımı sayesinde gerçekleşir.

Resim 1.1: Elektrostatik boya fırını ve kısımları

Bir uygulama için en uygun fırının belirlenmesinde boyanacak parçanın ölçüleri, şekli, kalınlığı, yapıldığı malzeme, üretim hızı, işletme maliyeti ve kullanılacak toz boya tipi gibi birçok faktör göz önünde bulundurulmalıdır.

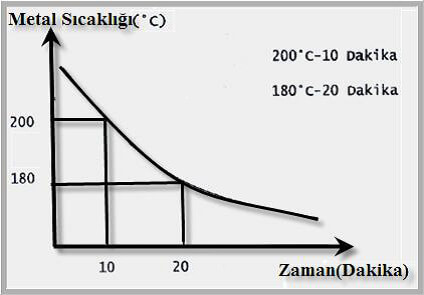

Toz boyalar reçinenin çapraz bağlanması (polimerizasyonu) ile sertleştiğinden (kürlenme), süre ve sıcaklık kritik faktörlerdir. Bir ölçüye kadar, düşük sıcaklıkta belirli bir süre, daha yüksek sıcaklıklarda daha kısa bir süreye karşılık gelir. Ancak toz boya ikmalcisi tarafından belirtilen kürlenme sıcaklığının, fırın içi hava sıcaklığı ya da fırın sıcaklık göstergesinin gösterdiği sıcaklık değil, parça sıcaklığı olduğu vurgulanmalıdır.

Elektrostatik yöntemle parçalar fırına verilmeden önce fırın sıcaklığının ayarlanması, boyanacak parçalar fırına verildikten sonra ise fırınlama zaman ayarı, işlemin doğru ve kaliteli olabilmesi için son derece önem taşır. Boya ancak doğru fırınlandığı takdirde pişer ve istenilen yüzey ve mukavemet değerine ulaşılır.

Her toz boyanın bir fırınlama sıcaklık derecesi ve zamanı bulunur. Bu özellik, kullanıcıdan alınan bilgiler doğrultusunda, toz boyayı üretici firma tarafından belirlenir. Bu yüzden toz boya üzerindeki teknik bülten dikkatlice okunmalıdır. Burada önemli olan, verilen bilgiler ışığında boyalı yüzeyin (metalin) istenilen sıcaklığa kadar fırında tutulmasıdır.

Her boyanın kendine özgü bir sıcaklık-zaman eğrisi bulunur. Bunun için yine detaylar boyayı üretici firmadan alınmalıdır veya toz boya üzerindeki teknik bülten okunmalıdır. Genel olarak fırınlama işleminde aşağıdaki tablodaki değerler kullanılır. Sıcaklık arttıkça fırınlama süresi düşer.

Şekil 1.1: Elektrostatik boya fırınlama işleminde kullanılan sıcaklık-zaman değerleri

Kullanılmakta olan toz boyaların yapısındaki termoset reçine ve sertleştirici belirli bir sıcaklığın üzerine çıkarıldığında reaksiyona girerek çapraz bağlar oluşturarak, bütün boya yüzey alanında, dayanıklı bir ağ yapı oluşturur. Bu ağ yapı bir inşaat iskelesine benzetilebilir.

Kürlendirmenin amacı bu reaksiyonu başlatmak ve toz boyayı jel hâline getirerek metal yüzeyi ıslatmasını sağlamaktır.

Fırın, üretim işçiliği verimli olarak kullanılabilecek ve en az seviyede bakım gerektirecek şekilde tasarlanmalıdır. Yakıttan azami ölçüde yararlanılmalı ve mümkün olan her yerde, fırından çıkan sıcak hava tekrar kullanılmalıdır.

Resim 1.2: Arabalı toz boyama fırını ve üstten konveyörlü boya fırını

Sıcaklık, uygun cihazlarla çok hassas olarak, mümkünse “kürlenme sıcaklığı 3C” sınırları içinde, kontrol altında olmalıdır. Sıcaklık ölçüm uçları (termokupıllar) boyalı parçanın fırında izlediği yola olabildiğince yakın yerleştirilmiş olmalıdır.

Fırın tasarlanırken, daha sonra uzatabilmek üzere ve içinden geçebilecek parça tip ve boyutunu değiştirebilmek üzere pay bırakılmalıdır.

Fırın içindeki hava akımının, tozu parçadan dökecek derecede güçlü olmamasına dikkat edilmelidir. Hava hızının kabul edilebilir sınırları 1-2 m/s civarındadır.

Eğer fırın gövdesindeki açıklıklar küçük ise, normal bir egzoz bacası uygundur. Ancak fırında nispeten büyük açıklıklar bulunuyorsa, egzoz bacasının sirkülasyon yaparak, ısıyı koruyan türde olması gereklidir.

Uygulamada kürlendirme amacıyla; konveksiyon fırınları, kızılötesi (IR) fırınlar yoğun olarak kullanılır.

Konveksiyon Fırınlar: Bu fırınlar günümüzde en çok kullanılan fırınlardır. Konveksiyon fırınlarında parçayı ısıtmak için ortam havası elektrik yardımıyla veya gaz yakılarak ısıtılır. Isıtılan hava fırın içinde, bir hava akımı yaratılarak yayılır.

Endirekt yanmalı (Brülörlü) fırınlarda, gaz ayrı bir yerde yakılıp, ısıtılan hava fırın içine verilirken, ‘Direk Gaz’ fırınlarda yanan gaz direk olarak fırının içine verilir. Endirekt gaz fırınlarında gaz artıkları boya filmine ulaşmayacağından, daha az kusurlu bir yüzey elde edilebilir. Direk Gaz fırınlarda kusursuz bir yüzey için kullanılmak üzere özel olarak geliştirilmiş toz boyalar da her renk ve efektte mevcuttur.

Konveksiyon fırınından tahliye edilen hava, fırın içinde biriken gaz hacmini en az patlama limitinin altında tutacak miktarda olmalıdır.

Fırının iç duvarlarında zamanla is tabakası oluşabileceğinden, özellikle direk gaz fırınlarında, fırın içi düzenli olarak temizlenmelidir. Temizlenmediğinde, bu is tabakası zaman zaman kalkacak ve fırından geçirilmekte olan malzemeyi kirletecektir.

Kızılötesi Fırınlar: Kızılötesi (IR) fırınlarda ısının, havaya başvurmaksızın, direk olarak parçaya aktarılması verimi, ısıtma hızını ve hassasiyetini büyük ölçüde artırmaktadır. Bu durum bu tür fırınların kullanımını gün geçtikçe yaygınlaştırmaktadır.

Temel olarak, kızılötesi enerji sıcak bir parça tarafından yayılarak, başka bir madde tarafından yakalanıp soğuruluncaya kadar doğru bir çizgi üzerinde hareket eder. Işıma ile ısıtmanın ana avantajı parça ısısının çok hızla yükseltilebilmesidir. Işıma kaynağının ısısı arttıkça, kaynaktan yayılan enerjinin içinde ışımanın payı, konveksiyona göre, hızla artar. Her hangi bir maddeden yayılan ışıma enerjisi o parçanın yüzey alanına, ısısına ve yayıcılık özelliğine bağlıdır.

Orta dalga ışıma termoset toz boyaların kürlendirilmesi için en etkili kaynağı sağlar. Yayıcı paneller genellikle 850-950 ºC yüzey ısısına sahip gaz ısıtmalı veya 750-850 ºC yüzey ısısı sağlayan elektrik ısıtmalı olarak kullanılırlar. Parça yayıcıdan en az 15 cm, ortalama 30 cm uzaklıkta tutularak ısıtılır.

Açık renkler nispeten daha fazla kızılötesi enerji yansıtarak ısınma süresini uzatacağından, toz boyanın rengi önemlidir. Bu demektir ki her toz boya, en iyi kürlenme koşullarını belirlemek üzere test edilmelidir.

Işıma enerjisi doğrusal bir yol izlediğinden, karmaşık şekilli ve/veya ışıma kaynağıyla arasında başka bir cisim bulunan yüzeylere sahip parçalar bu şekilde kürlendirilemez. İdeal olarak kızılötesi kürlendirme paneller gibi basit parçalar için kullanılmalıdır.

English

English  Русский

Русский  العربية

العربية